- Europejskie Centrum Serwisowe

- +48 71 782 11 51

- 801 011 104

- info@aid-serwis.com.pl

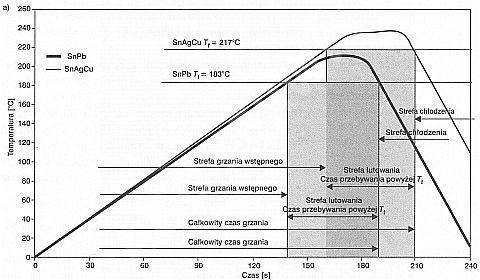

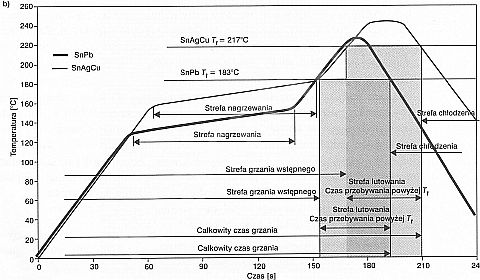

Charakterystyki temperaturowo-czasowe profili lutowniczych

A) Przebieg charakterystyki temperaturowo-czasowej procesu lutowania rozpływowego z profilem e strefie grzania wstępnego wznoszącym się liniowo w górę.

B) Przebieg charakterystyki temperaturowo-czasowej procesu lutowania rozpływowego z profilem e strefie grzania wstępnego w postaci siodła.

Na powyższych rysunkach przedstawiono porównanie przebiegu charakterystyki temperaturowo-czasowej procesu lutowania rozpływowego dla past cynowo-ołowiowych i past bezołowiowych.

Dalej omówiono przebieg charakterystyk temperaturowo-czasowych kolejnych etapów procesu lutowania bezołowiowego przedstawionych na powyższych rysunkach.

• Prędkość transportera.

Im mniejsza prędkość transportera, tym bardziej temperatura lutowanego podzespołu jest zbliżona do temperatury atmosfery gazu w komorze grzania. W praktyce prędkość transportera jest ustalana w zależności od przebiegu charakterystyki temperaturowo-czasowej danego zespołu na płytce drukowanej i oczekiwanej wydajności pieca. Przy prawidłowym wyborze materiałów i podzespołów najczęściej stosuje się prędkości zbliżone do prędkości wykorzystywanych w lutowaniu ołowiowym.

• Szybkość wzrostu temperatury w strefie grzania wstępnego z profilem wznoszącym się liniowo rysunek a.

Dla krzywej wznoszącej się liniowo w górę nachylenie wynosi najczęściej od 0.7°C/s do I,5°C/s. Powinna się ona charakteryzować stałym nachyleniem aż do osiągnięcia temperatury zbliżonej do temperatury topnienia stopu bezołowiowego, bez znaczących wahań na powierzchni płytki. Lutowany zespół powinien osiągnąć temperaturę ok. 180°C-190°C, zanim wejdzie w strefę rozpływu pasty lutowniczej.

• Szybkość wzrostu temperatury w strefie grzania wstępnego dla profilu siodłowego rysunek b.

Dla krzywej z przegięciem siodłowym maksymalna wartość nachylenia pierwszego stromego odcinka nie powinna przekraczać od 2°C/s do 3°C/s, aż do osiągnięcia temperatury 120-140°C. Jeżeli krzywa wznosi się zbyt szybko, może nastąpić gwałtowny rozprysk pasty będący źródłem wady lutowania w postaci kulek lutu rozrzuconych po powierzchni płytki.

Płaski odcinek w postaci siodła na krzywej grzania wstępnego (strefa nagrzewania) odpowiada fazie wyrównywania temperatury wszystkich elementów zespołów o dużej masie cieplnej. Czas przebywania płytki w tym obszarze wynosi najczęściej od 60 s do 120 s w zakresie temperatur od 120°C do 180°C. Obszar ten jest także istotny ze względu na pastę lutowniczą, ponieważ stanowi strefę aktywacji topnika. Jeżeli temperatura jest zbyt wysoka w tym obszarze, to istnieje ryzyko rozprysku kulek lutu na powierzchni płytki spowodowane zarówno zbyt gwałtownym odparowaniem rozpuszczalników, jak i nadmiernym utlenieniem ziaren stopu w paście.

W celu zmniejszenia ryzyka utraty aktywności topnika szybkość wzrostu temperatury w obszarze między końcem siodła a pikiem lutowania ( rysunek b) nie powinna być większa niż 3°C/s.

Czas przebywania płytki powyżej temperatury topnienia stopu bezołowiowego.

Czas ten jest zbliżony do wartości stosowanych w lutowaniu ołowiowym. W celu uzyskania dobrego zwilżenia i właściwej jakości pozostałości topnika po lutowaniu powinien on być dłuższy niż 30 s, ale nie powinien przekraczać 90 s. aby nic dopuścić do zwęglenia pozostałości topnika i ograniczyć grubość tworzących się związków międzymetalicznych w połączeniu lutowanym.

Temperatura w piku lutowania.

Zwykle zaleca się stosowanie temperatur poniżej 245°C ze względu na możliwość uszkodzenia podzespołów lub płytek w temperaturach wyższych. Zamiast wyraźnie zaznaczonego piku lutowania korzystne jest uzyskanie krzywej lutowania w postaci długiego i stosunkowo płaskiego odcinka z małymi wahaniami AT. Do tego celu najlepiej nadaje się piec wyposażony w dwie strefy lutowania, w którym można stosować w pierwszej strefie lutowania temperaturę nieznacznie wyższą pozwalającą na szybsze nagrzanie elementów trudnych. Zanim jednak wystąpiłoby przegrzanie małych elementów, zespół powinien już znaleźć się w drugiej strefie lutowania o niższej temperaturze.

Szybkość chłodzenia.

Zalecane jest szybkie przejście lutu ze stanu ciekłego do stanu stałego, ale nachylenie krzywej chłodzenia nie powinno nigdy przekraczać 2.5°C/s. Im szybsze chłodzenie, tym łatwiej tworzy się struktura drobnokrystaliczna. ale także im szybsze chłodzenie, tym większe ryzyko pękania podzespołów wrażliwych na szoki cieplne. Dlatego, zwłaszcza w lutowaniu bezołowiowym, temperatura w strefie chłodzenia powinna podlegać dokładnej kontroli, takiej samej, jaką stosuje się w strefach grzania. Warunki w strefie chłodzenia wpływają na:

– czas przebywania powyżej temperatury topnienia stopu:

– temperaturę płytki w momencie wyjścia:

– formowanie się związków międzymetalicznych:

– mikrostrukturę połączenia lutowanego:

– wytrzymałość połączenia lutowanego na ścinanie:

– występowanie uszkodzeń w materiałach i podzespołach:

– naprężenia pozostające w połączeniu lutowanym.